近日,污水处理臭氧催化氧化投运成功。该工艺的顺利投运为污水处理装置净化系统水质开辟新道路,也为新天煤化工废水“零排放”工艺连续稳定运行打下坚实基础。

在工艺方面,新天煤化工污水处理新增臭氧催化氧化装置,主要使用臭氧发生器产出浓度150克每立方米的臭氧与废水直接发生氧化反应。利用臭氧的强氧化性和除臭除色特性,让臭氧在废水中形成羟基自由基从而将部分有机物分解为矿化物,从而去除水中的有机污染物,降低水浊度和色度,净化系统水质。

在生产运行中,来自浸没式超滤的产水由提升泵送至臭氧催化氧化装置。进入臭氧催化氧化装置的污水与经射流器引入的臭氧接触,在催化剂的作用下发生催化氧化反应,有效降解水中有机物。经过该工艺处理的废水清澈见底,效果显著。同时,臭氧催化氧化装置顶部设置尾气收集管,收集的尾气送至尾气分解器装置进行无害化处理,实现节能环保、绿色低碳。

自10月份以来,水处理车间开始液体三氯化铁药剂实验及现场试用,该药剂可将污水中生化耗氧量的降低40%左右、浊度去除率50%以上,在投加三氯化铁药剂后反渗透膜通量迅速恢复,运行周期延长,最长可达到5天以上不清洗,解决了生化污水回用装置反渗透膜无法长周期运行的难题,保证了回用水补生产水的水质指标,提高了脱盐水装置稳定运行可靠性,极大降低了现场洗膜劳动强度和化学药剂使用量,为水系统逐渐恢复正常运行奠定了基础。混凝产水水质趋于向好,确保了浸没式超滤进水指标逐渐靠近设计范围,膜通量慢慢恢复正常,具备了高负荷长周期稳定运行的条件。

三氯化铁的使用保证了浸没式超滤膜的稳定运行。为了进一步提高污水工艺处理能力,新天煤化工水处理车间快马加鞭制定臭氧催化氧化调试方案,通过压实责任,严格管控设备质量和工程进度。领导人员指挥靠前,管理人员服务在先,运行人员攻坚克难,做到全方位管理、全过程跟踪。

功夫不负有心人,在新春佳节来临之际臭氧催化氧化装置一次性开车成功。该装置的正常投运开创了水系统流程优化的新思路,为后期全流程系统优化指明了方向。

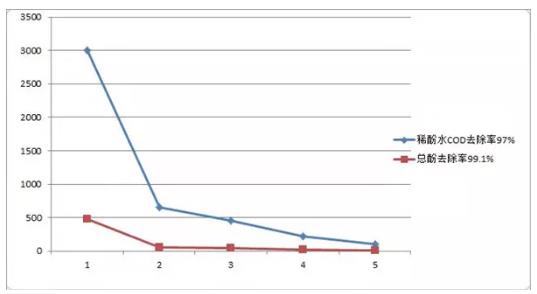

臭氧催化氧化装置的正常投运,中心化验室报出的一连串分析数据也映入眼帘,从数据得知:污水处理装置生产废水化学需氧量由3000毫克每升下降至100毫克每升左右,去除率达到97%,酚类污染物由480毫克每升下降至4.5毫克每升,去除率达到99.1%,实现了预期目标,水资源回收利用发生了“质”的飞跃。

臭氧催化氧化装置的投运完善了污水深度处理的工艺流程,降低了有机污染物对膜装置的污堵,满足了生产运行需求,加快了循环水水质改善的进度,确保水系统的安全稳定运行。

新天煤化工污水处理臭氧催化氧化工艺的顺利投运,标志着该公司水处理工艺优化取得了又一新的突破,公司逐步实现系统水质净化,提高污水处理水质和降低员工工作强度,为水处理工艺整体向好转变提供有力的保障,助力新天煤化工绿色发展