1、煤制油工艺及其产品结构

煤制油主要是指煤直接加氢液化制取油品和煤经气化再经费托反应制取油品。这两种工艺生成的合成油品馏程很宽,相当于炼油厂石油原油,须经过馏分切割分离和精炼才能得到符合质量标准的汽油、柴油、航煤、溶剂油和润滑油等成品油产品。事实上,煤炭中低温热解得到的煤焦油以及煤基甲醇生产汽柴油组分也属于煤基油品。因此,可以把煤制油工艺定义为:以煤为原料生产合成原油或成品油组分的工艺过程,包括煤直接液化工艺、煤间接液化工艺、煤热解与焦油加氢工艺、煤油共炼工艺,以及煤经甲醇或甲醛生产成品油调和组分的甲醇制汽油工艺和聚甲氧基二甲醚生产工艺。煤制油过程直接产品和进一步加工后得到的成品油调和组分可以统称为煤基油品。

从元素组成看,煤制油的本质是把H/C原子比不足1.0的固体煤炭转化为H/C原子比1.6~2.0的液态油品。煤直接制油工艺和煤油共炼工艺是往煤炭中直接加入氢原子;煤热解与焦油加氢工艺是先将煤炭中高H/C原子比的液体组分干馏出来然后再加入氢原子;

1.1煤直接液化

煤直接液化工艺采用高烃油潜含量煤炭,与循环溶剂混合为油煤浆后,在悬浮床或浆态床反应器中,在铁基或镍-钼基催化剂的作用下,与氢气发生加氢裂化和加氢精制等化学反应,生成汽油、柴油、液化气和干气。反应在高温(400~470℃)和高压(15~30MPa)下进行,煤中的氮、氧、硫等杂原子实现深度脱除。典型的工艺有德国矿业研究院开发的IGOR工艺、美国碳氢技术公司开发的HTI工艺和中国神华集团公司开发的煤直接液化工艺等。神华1.08Mt/a直接液化装置于2008年12月建成投运,该装置设计柴油、汽油和液化石油气产量分别为720kt/a、250kt/a和102kt/a。

1.2 煤间接液化

煤间接液化工艺的核心是费托合成反应,即CO在催化剂作用下加氢生成烃类物质(主要是C1~C40饱和烃)的反应。不同的费托合成工艺技术选用催化剂、反应器和工艺条件不同,其产品分布和产品性质也有较大差别。低温费托合成的反应温度为220~270℃,采用固定床或浆态床反应器和铁基催化剂,产品以柴油、汽油、煤油、石蜡和润滑油基础油为主;而高温费托合成的反应温度为300~350℃,采用流化床反应器和熔铁催化剂,产品以汽油、柴油、烯烃和化学品为主。典型的费托合成工艺技术有南非Sasol的SSPD工艺技术、Shell公司的SMDS工艺技术、丹麦的TIGAS工艺技术、中科合成油公司的SMFT工艺技术和兖矿集团开发的费托合成技术等。采用中科合成油高温浆态床费托合成工艺建成的神华宁煤4Mt/a间接液化装置设计的柴油、汽油和液化石油气产量分别为2.73Mt/a、980kt/a和340kt/a;采用兖矿集团开发的低温费托合成技术建成的榆林1Mt/a间接液化装置设计柴油、石脑油和液化石油气产量分别为790kt/a、260kt/a和100kt/a。

1.3 煤热解-煤焦油加氢

煤焦油按照其来源和性质可分为中低温(450~800℃)煤焦油和高温(1000℃左右)煤焦油。中低温煤焦油性质相对较好,可以借用相对成熟的石油加工工艺技术实现全馏分加工生产汽柴油产品调和组分。目前工业应用的技术有焦油延迟焦化-馏分油加氢精制组合工艺、全馏分煤焦油加氢改质-缓和加氢裂化组合工艺(FTH)和VCC悬浮床加氢裂化-固定床加氢组合工艺等。陕西煤化神木富油科技公司采用全馏分煤焦油加氢改质缓和加氢裂化组合工艺实现工业化生产,其柴油、石脑油、加氢尾油和液化气收率分别是76.06%、13.93%、7.41%和0.96%。延长石油集团的500kt/a煤焦油加氢装置采用KBR公司的VCC悬浮床加氢裂化技术,经悬浮床加氢和固定床加氢两段反应,其柴油、石脑油和液化气收率分别为63.7%、22.8%和4.3%。而高温煤焦油已经过高温缩合,密度比石油减压渣油高10%~20%,氢碳原子比低至1.32左右,其全馏分加氢制备燃料油品难度很大。目前工业化的高温煤焦油生产煤基燃料油品的技术路线基本都是先蒸馏得到350℃之前的馏分再进行加氢改质。黑龙江宝泰隆煤化工有限公司和中煤龙化哈尔滨煤制油有限公司等单位均采用了加氢精制和加氢裂化组合工艺实现了100kt/a规模的高温煤焦油的切尾馏分油生产汽油和柴油调和组分的商业化运行。中煤龙化化工公司对高温煤焦油馏分油进行的400mL反应器加氢精制和加氢裂化工艺实验结果表明,其石脑油、尾油收率分别为13.7%和3.2%。

1.4 煤油共炼

煤油共炼工艺是煤直接加氢液化和重质石油馏分加氢技术的耦合工艺,它以重油溶剂与粉煤混合形成油煤浆液,在苛刻反应条件下(温度450~470℃、压力20~22MPa)和CoMo/Fe2O3或NiMo/Al2O3的催化作用下加氢裂化,生成汽油、柴油、蜡油和轻烃。加氢生成油再经过加氢改质后,可以得到几乎不含硫、氮和烯烃的清洁油品。煤油共炼代表性工艺有美国碳氢化合物公司的两段沸腾床深度转化HTI工艺、德国煤炭液化公司的先缓和加氢裂化再临氢延迟焦化PYROSOL工艺、加拿大矿物能源中心的悬浮床反应器一段反应CANMET工艺,以及陕西延长石油集团的煤油共炼(Y-CCO)工艺。我国首套450kt/a煤油(质量比50∶50)共炼示范装置于2015年在陕西榆林建成投运,石脑油馏分和柴油馏分产率分别为17.28%和58.30%。

1.5 煤经甲醇制汽油

煤经合成气转化为甲醇属于传统煤化工技术,甲醇进一步催化转化为烃类物质则是属于现代煤化工技术,例如甲醇制烯烃(MTO)、甲醇制丙烯(MTP)、甲醇制芳烃(MTA)和甲醇制汽油(MTG)。甲醇制汽油工艺,包括甲醇脱水生成二甲醚和二甲醚在ZSM-5催化剂作用下,在温度360~410℃、压力0.1~0.7MPa的条件下,脱水烃化生成汽油馏程的烃类混合物。MTG工艺主要有美国Mobil公司开发的两步法固定床工艺、中科院煤化所开发的一步法固定床工艺,以及美国埃克森莫比尔研究与工程公司(EMRE)和中石化炼化工程集团公司(SEG)合作开发的流化床工艺技术。我国首个煤基甲醇合成汽油项目山西晋煤集团100kt/a装置采用Mobil公司的固定床工艺,汽油产率为35%~38%,轻烃产率为5%~8%;MTG工艺产品为汽油和少量气态烃,没有柴油及更重的油品。

1.6 煤经甲醇制柴油组分

以煤基甲醇及其衍生物甲醛、甲缩醛、低聚甲醛和二甲醚等为原料合成的聚甲氧基二甲醚(DMMn,n=3~6)被公认为良好的清洁柴油调和组分。近年来,DMMn合成工艺技术研发已成为煤制油的新研究热点。DMMn是一种醚类混合物,甲氧基数不同的分子其物理化学性质不同。DMMn合成工艺包括液体酸催化工艺、固体酸催化工艺、阳离子交换树脂催化工艺、离子液体催化工艺和金属氧化物催化工艺。主要区别在于原料起点、催化剂体系和反应条件。一般来说,以氧化铌、阳离子树脂或离子液体为催化剂,以甲缩醛和三聚甲醛为聚合原料,其产物以DMM3~8馏分为主;而以液体酸或超强固体酸为催化剂,以甲醇、甲缩醛和多聚甲醛为聚合原料时,产物主要是DMM2~4馏分。中科院兰州化学物理研究所和清华大学分别开发的DMMn生产工艺技术都在2015年建设了10kt/a工业化示范装置。兖矿榆林能化公司采用山东科技大学的工艺技术在建的DMMn生产装置规模已达500kt/a。

2、煤基燃料油品特性

2.1 煤直接液化油品

煤直接液化油中石脑油馏分占比较低,一般在15%~30%之间,其含硫量极低(0.25mg/kg以下),环烷烃和芳烃体积分数占71%以上,不含烯烃,研究法辛烷值较低(RON70左右),不宜直接作为车用汽油调和组分,但属于催化重整生产高辛烷值汽油和芳烃的优质原料。

富含环烷烃和芳烃的组成特点使煤直接液化油品煤油馏分具有制备高密度、高热值、高热安定性等喷气燃料的优势。煤炭直接液化国家工程实验室对煤直接液化油生产大密度喷气燃料进行的理化性能测定和台架试验证明,用煤直接液化原料油制备的喷气燃料其理化性能均满足《3号喷气燃料》旧版国家标准(GB6537—2006)要求。但2018年修订的新版国家标准(GB6537—2018)规定航煤中不得掺入煤直接液化油品组分。

直接液化油的柴油馏分环烷烃含量高达90%以上,链烷烃含量不足10%,多环芳烃不足2%,总芳烃含量不足3%。十六烷值很低,常规加氢精制条件下难以生产出十六烷值合格的柴油,即使经过苛刻条件的芳烃加氢饱和以及环烷烃开环难以实现十六烷值不小于51的国Ⅵ车用柴油标准要求。但其硫含量在2mg/kg以下,氮含量在10mg/kg以下,与石油基柴油相比密度大,馏程较轻,干点较低,凝固点和冷滤点分别为−55℃和−50℃左右,它与高十六烷值的费托合成柴油或石油基柴油按一定比例调和可以制备优质车用柴油。

2.2 煤间接液化油品

煤间接液化的费托合成油之汽油馏分基本上是直链烯烃和烷烃,其研究法辛烷值不到70,不是理想的车用汽油调和组分,也不适合用于催化重整生产高辛烷值汽油或芳烃产品,是乙烯和溶剂油生产装置的理想原料。低温费托合成油的柴油馏分基本上是饱和烃,高温费托合成油的柴油馏分不仅含有异构烃和烯烃,还含有15%~30%的芳烃。费托柴油十六烷值高、硫和芳烃含量低、冷滤点不高,是理想的优质柴油调和组分。从煤基燃料油品产业链来看,煤直接液化加氢改质柴油和煤间接液化的费托合成柴油在密度、馏程、凝点、冷滤点及十六烷值等性质存在良好的互补关系,如能实现资源互补,应该是煤制油行业生产油品的很好配置。

费托合成油硫含量极低、密度低、氢含量高,也是生产乙烯丙烯和溶剂油、精蜡、高档润滑油和钻井液基础油等特种化工产品的优质原料。费托合成油含有较多的α-烯烃,从中分离提取α-烯烃具有成本优势,可以生产1-己烯、1-辛烯等化工单体和表面活性剂等高附加值产品。

2.3 煤焦油加氢产品

煤焦油与石油基原料相比芳烃和胶质沥青质含量高,此外还含有大量含氧有机物、机械杂质和少量含硫、氮分子。煤焦油经过加氢精制与加氢裂化加工后,可以得到硫氮氧元素含量比较理想的石脑油和柴油组分,但它们的烃族组成和使用性能与其煤焦油前体密切相关。无论是高温煤焦油还是中低温煤焦油加氢得到的石脑油芳烃潜含量较高(45%~70%),可以作为车用清洁汽油的调和组分,更适合作为催化重整装置原料,用于生产芳烃。中低温煤焦油加氢得到的柴油馏分虽然密度偏重、十六烷值偏低,但其硫含量完全符合国Ⅵ柴油标准,可用于柴油的调和组分,也可研究用以生产大相对密度航空燃料等。而高温煤焦油加氢得到的柴油馏分虽然凝点冷滤点低于−30℃,但十六烷值(39~51)偏低、硫含量(15~39mg/kg)也超出国Ⅵ柴油标准的硫含量限值,只能适量掺入到超低硫柴油组分中来生产合格柴油燃料。2017年4月工信部发布的《煤基氢化油》行业标准(HG/T5146—2017)对煤焦油加氢生成石脑油、柴油和重油的密度、馏程、硫含量和芳烃潜含量、饱和烃含量等组成和性质做出明确规定。

2.4 煤油共炼产品

煤油共炼产品性质介于煤直接液化油品和石油渣油加氢油品之间。虽然煤油共炼产品性质与其原料重油和煤性质密切相关,但经苛刻的反应条件后,所产油品的硫、氮等杂原子含量均可符合清洁油品的标准。与煤直接液化路线相比,煤油共炼技术把重油作为部分或全部溶剂油用于配制煤浆,解决了煤直接液化时溶剂油短缺的问题。由于重油加氢裂化后得到的柴油的十六烷值远高于煤直接液化柴油,煤油共炼的柴油馏分相当于把煤直接液化柴油和重质石油组分加氢生成的柴油馏分进行了调和,解决了煤直接液化柴油十六烷值偏低的问题。煤油共炼的石脑油产品抗爆性能不好,不宜直接作为汽油调和组分,但可作为优质原料通过催化重整生产汽油和芳烃产品。

2.5 甲醇合成汽油

MTG汽油主要组成为C5~C11的烃类物质,是一种无硫、无氮、无氧、低苯、低芳烃、低烯烃的优质高辛烷值(RON≥93)汽油组分,可以直接作为符合国Ⅵ标准的93号车用汽油产品销售,也可与其他低辛烷值的煤基汽油或炼油厂催化裂化汽油、重整汽油、烷基化汽油、叠合汽油等直接调和生产高标号国Ⅵ标准车用汽油和车用乙醇汽油产品。由于MTG汽油与炼油厂的催化裂化汽油、重整汽油相比烯烃和苯含量远低于国家车用汽油标准,完全可以替代以C4烯烃为原料的炼油烷基化汽油和C4叠合汽油组分。

2.6 DMMn柴油组分

DMMn是一种小分子含氧燃料,可以掺入石油基柴油燃料,从而改善发动机的燃烧与排放,是比较理想的柴油替代燃料和降低柴油机排放的新车用燃料。DMMn是非烃类物质,含氧量47%~50%,但物性与柴油相近,调和到柴油中使用不需要对车辆发动机供油系统进行改造,且掺入到柴油中的比例可高达20%。DMMn十六烷值高达78以上,无硫无氮无芳烃,且能显著降低柴油冷滤点。与石油基柴油相比,DMMn可以实现无烟燃烧,具有较低的CO和HC排放以及较高的燃烧效率和热效率。当然,DMMn本身热值只有普通柴油的50%左右,因此掺入比例过高将影响发动机动力。DMMn的凝点在−30℃左右,自身高含氧量使得其在高寒缺氧地区使用更具优势,也可以作为特殊地区独立的车用柴油直接销售。

3、燃料油品需求分析

石油产品的用途按照消费量排序依次是汽煤柴等交通运输燃料、烯烃和芳烃等石化原料、润滑油和溶剂油等非燃料油品,以及石蜡和沥青等固体产品。当前,世界经济处于新旧动能转换和结构升级时期,能源化工行业面临着数字革命、绿色革命、电动革命和市场革命。2017年,国内原油加工产能800Mt/a左右,大约过剩30%。据中国石油和化学工业联合会的统计,2020年我国炼油能力可能达到960Mt/a,产能过剩40%以上。我国成品油供过于求的事实将使国内成品油市场进入充分竞争时代。炼油企业正在酝酿着向化工转型,实现炼化一体化发展,消解成品油生产能力过剩,这不可避免也要影响煤基油品生产交通运输燃料的加工利用工艺路线和产业发展。

3.1 燃料油品结构需求分析

我国成品油消费量经过改革开放40年来的持续快速增长,目前国内市场对交通运输燃料品种需求正在发生变化。柴油消费量已在2015年达到峰值170Mt/a,之后保持振荡走势。汽油消费需求增长速度也已经减缓,预计我国汽油消费量在2025年左右达到峰值170Mt/a。我国表观消费柴汽比也在2010—2017年期间从2.0以上持续降低到的1.36左右。航空煤油消费量保持较快速度增长,从2010年的17.5Mt/a增加到2017年的34Mt/a。

未来,电动汽车、天然气汽车、甲醇汽车和氢能汽车等新能源汽车将迅速发展,加之新车燃油能效和电气化铁路运输占比不断提高,都将减少汽车行业对油品的需求量。预计我国柴油消费量2025年前将基本保持在175Mt/a左右;汽油消费量将保持低速增长,在2025年左右达到峰值170Mt/a左右,考虑到2020年国家全面推广乙醇汽油还要有10Mt/a生物燃料乙醇替代烃类汽油组分,化石燃料汽油需求增速将进一步降低;航空煤油会保持高速增长,到2025年达到50Mt/a。总体来看,未来我国成品油消费将保持较低增速,消费柴汽比将进一步下降,预计2020年下降至1.2∶1左右。

3.2 燃料油品质量要求分析

与此同时,环保法规日益严格,油品质量升级步伐加快,车用汽柴油国Ⅴ标准已从原定的2018年1月1日提前到2017年1月1日开始实施。国家从2019年开始执行国ⅥA阶段汽油标准并在四年后的2023年执行国ⅥB阶段汽油标准(GB17930—2016《车用汽油》),国Ⅵ柴油标准(GB19147—2016《车用柴油》)也于2019年开始实施。新汽油标准进一步降低了汽油中烯烃、苯和硫含量;新柴油标准也进一步降低了多环芳烃和硫含量。

2017年9月国家十五部委出台了《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,规定2020年基本实现全国范围推广使用车用乙醇汽油(GB18351—2015《车用乙醇汽油E10》)。车用乙醇汽油调合组分油国家标准(GB22030—2017)对辛烷值、不饱和烃和硫含量的要求与普通车用汽油基本一致。例如,国ⅥB阶段95号乙醇汽油的调合油要求研究法辛烷值不低于93.5,硫含量不大于10mg/kg;烯烃、芳烃和苯含量(体积分数)分别不高于16%、38%和0.8%。

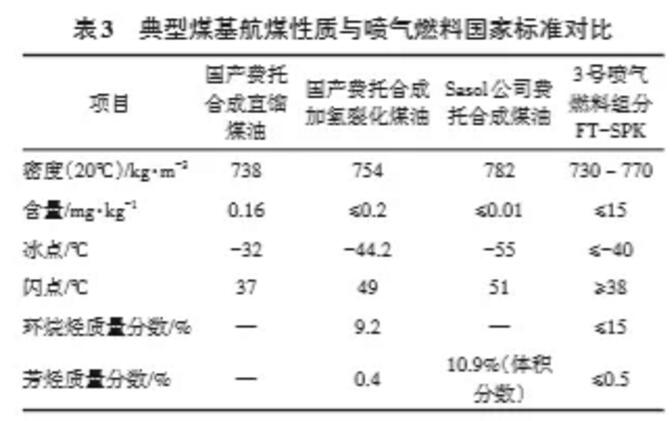

国家2018年发布实施了修订版航空煤油标准(GB6537—2018《3号喷气燃料》)。该标准规定费托合成烃类和生物质合成烃类组分在3号喷气燃料体积分数应不高于50%;芳烃体积分数不低于8%,馏程T50与T10之差不小于15℃,T90与T10之差不小于40℃。该标准还专门对费托合成烃煤油组分(FT-SPK)制定了技术要求。主要技术指标为:馏程T10不大于205℃,终馏点(FBP)不大于300℃,T90与T10之差不小于22℃;密度(20℃)730~770kg/m3,硫含量不大于15mg/kg,环烷烃和芳烃的质量分数分别不大于15%和0.5%。

3.3 煤基燃料油品与国标对比

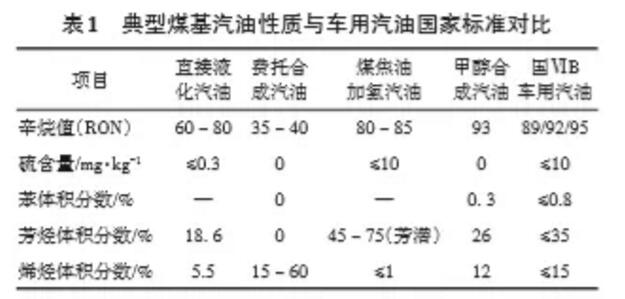

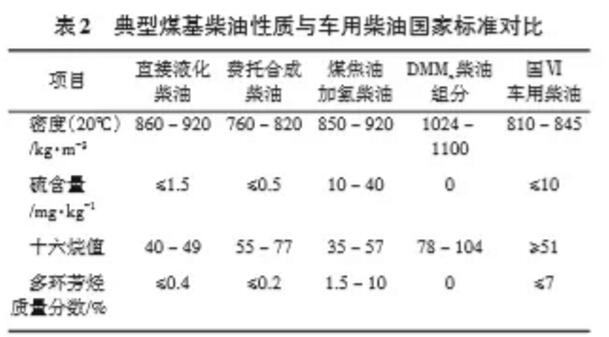

从清洁油品的角度讲,煤制油经历了苛刻的脱硫脱氮过程,煤基油品硫、氮含量很低,完全符合清洁油品对杂原子的要求。但从使用性能来看,几种煤基油品性质差别很大。表1、表2列出了典型煤基汽柴油性质与国家标准的对比数据。表3列出了典型的费托合成煤油馏分性质与国家航空煤油标准的对比数据。

可以看出,煤基油品的硫含量除了高温煤焦油加氢柴油外都能满足清洁油品标准要求。煤直接液化油和费托合成油的汽油馏分抗爆性能与国ⅥB车用汽油标准相差很大,费托合成汽油的烯烃含量也基本超过ⅥB车用汽油标准,煤焦油加氢后的汽油馏分芳烃潜含量很高,它们都不是生产成品汽油的理想调和组分,可以少量掺入成品车用汽油中;而MTG汽油从组成和性质来看是非常理想的车用汽油调和组分。从柴油馏分来看,煤直接液化柴油和煤焦油加氢柴油的密度不符合国Ⅵ车用柴油标准、十六烷值偏低,不能独立作为柴油成品油出厂,但可作为调和组分与优质石油基或费托基柴油生产合格的国Ⅵ柴油,尤其是煤焦油加氢柴油馏分性能指标与国Ⅵ柴油标准已比较接近。费托合成柴油主要技术指标很好,其独立作为商品柴油品质过剩,完全可以与劣质组分调和提高经济效益。DMM3~6柴油密度严重超标,可以作为高十六烷值调和组分使用。从航煤生产角度来看,费托合成加氢裂化煤油馏分完全符合3号喷气燃料组分标准,可以掺入50%到石油基航煤中。煤直接液化煤油馏分产品因芳烃含量高,致使密度超过900kg/m3,且热值偏低,不是理想的航煤调和组分,在航煤新版标准中尚不允许掺入煤直接液化煤油等其他煤基油品。

4、结语

(1)煤制油产业发展既要考虑国家石油安全、水资源与环境承载等战略问题,也要考虑市场对成品油的结构需求。从交通运输燃料油品结构来看,煤基油品馏分结构尽管和原料组成、生产工艺路线以及工艺条件密切相关,但从已有工业生产数据看,直接液化油品、间接液化油品、煤焦油加氢油品和煤油共炼油品的柴汽比都在2.78~5.46范围内,与今后我国市场需求的柴汽比1.2相差很大。MTG油品主要是汽油,是煤基油品中最符合市场需求结构产品;而聚氧甲基二甲醚是柴油组分,用于改善柴油的品质。煤基油品作为交通运输燃料要达到较大规模,需要通过甲醇制汽油等路线大幅度增加汽油产量,或煤基油品生产装置与以催化裂化为主要重油轻质化路线的石油加工企业协同发展。

(2)煤基油品作为交通运输燃料关键是产品质量要符合国家成品油质量标准。与石油炼制产品相比,大多数煤基油品硫化物等有害物质含量低、清洁性好。煤基油品汽油馏分大多数辛烷值不达标,费托合成汽油烯烃含量超标,煤焦油加氢汽油芳烃含量超标,它们不是理想的ⅥB车用汽油调和组分;只有甲醇制汽油的组成与性质比较理想。煤基油品的煤油馏分只有费托合成油品的组成和性质能够满足国家标准,可以在成品航煤中掺入高达50%的比例;其他煤基油品的航煤馏分密度严重超标,尚不能用作航空煤油组分。费托合成柴油性能优异,是一种非常好的柴油调和组分;聚甲氧基二甲醚柴油馏分具有极高的十六烷值和密度,是石油基柴油的优秀调和组分;与费托合成煤基柴油调和存在十六烷值过剩问题,与其他煤基柴油调和将致使密度太高而超标。煤直接液化柴油和中低温煤焦油加氢柴油馏分的十六烷值偏低,须与高十六烷值的费托柴油或石蜡基石油柴油馏分调和才能生产符合国Ⅵ标准的成品柴油。从实验研究开发方面应加大不同工艺路线的煤基燃料油品之间、煤基燃料与石油基燃料油品之间的调和性能研究,弥补单一技术路线煤基油品的性能缺陷。

(3)煤间接制油工艺能够直接生产优质柴油和航空喷气燃料油组分,而且能生产特种溶剂油、石蜡、表面活性剂等高附加值产品,是煤制油大规模可持续发展的主要技术路线。煤直接液化工艺无论从油品结构和油品性质都比煤间接制油差一些,需要持续进行技术改进与完善。煤油共炼工艺路线在生产交通运输燃油方面弥补了煤直接液化的一些不足,也为炼油厂重(劣)质油、煤焦油加工利用提供了新的技术方案,形成了重油加工与现代煤化工的技术耦合,为我国煤制油和劣质油轻质化开辟了一条可供选择的新途径。

(4)中低温煤焦油含有较多烃类组分,可以生产出符合国Ⅵ标准的汽柴油调和组分,高温煤焦油加氢后的柴油馏分的硫含量和十六烷值指标与国Ⅵ标准虽有差距但也接近,应加大生产技术和产品应用研究。从改进油品性能和过程经济性、可靠性的

角度,不断升级热解生产、煤焦油加氢成套技术,从而实现煤炭其加工过程副产品的高效利用。这样也从战略上部分解决了国内石油资源不足的问题。

(5)近年来炼油化工企业一直在探索煤油化一体化发展。除了煤制氢、煤油共炼等装置外,炼化企业和煤化工企业应该重视利用煤基甲醇生产优质燃料油品调和组分的实践探索。MTG汽油和DMMn柴油组分这两种煤基燃料油品作为优质汽油和柴油调和组分应加大生产工艺技术和产品使用性能研发力度、进一步降低成本。煤制油企业或炼化企业可结合生产发展需要,规划建设以煤基甲醇为原料的MTG和DMMn生产装置,改善成品油的柴汽比结构和交通运输燃料产品质量,满足地区性市场需求。