近年来国内煤制乙二醇产能快速增长,截止到2016年底,国内煤制乙二醇产能212万t,产量约110万t,预计2020年国内煤制乙二醇产能将达到1046万t。中国是世界上最大的乙二醇消费国,消费总量占世界的 50%以上。我国乙二醇90%以上应用于聚酯领域,下游消费领域过于集中,不利于行业健康发展。与此同时,伴随中东地区新增石化产能投产、国际油价持续下跌,我国煤制乙二醇面临着中东低价产品的激烈竞争,对石化路线乙二醇的成本优势不断缩小,利润空间不断压缩。为提高煤制乙二醇竞争力,加大乙二醇在其他领域应用的开发力度意义重大。部分煤制乙二醇企业利用生产装置副产碳酸二甲酯和乙醇,取得了很好的效果。本文以煤制乙二醇产业链中的草酸二甲酯和乙二醇为平台化合物,分析其下游产品研发及工业化进展情况。

1 基于草酸二甲酯平台产品链分析

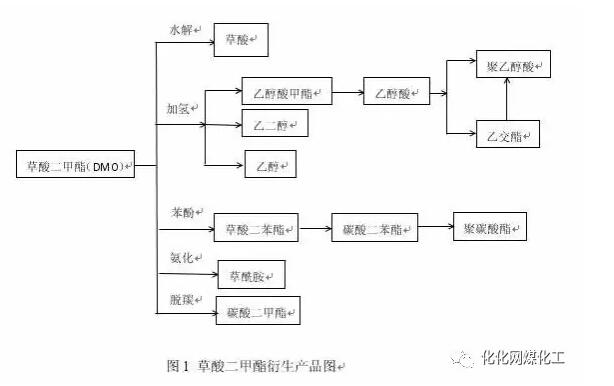

草酸二甲酯平台衍生产品如图1所示。从图中可以看出草酸二甲酯衍生产品众多,尤其是依托原有企业新建的煤制乙二醇装置可以依托原有产品与草酸二甲酯进行深加工,丰富企业产品种类,提升企业抗风险能力。下面从6个方面展开分析。

草酸大量应用于稀土金属分离提纯、织物漂白,还可用于生产抗菌素和冰片等药物,近年来需求不断增加。我国是全球草酸主要生产国,占全球产量的 60% 以上。国内大部分草酸生产企业采用的是甲酸钠法,成本高,污染大。煤经草酸酯制乙二醇技术的产业化,可以获得低成本的草酸二甲酯,其水解可制备高质量的草酸。通辽金煤化工有限公司采用该法已建成10万 t/a 的草酸装置。

天津大学窦文静通过草酸二甲酯水解体系中各物质浓度的变化及各产物的选择性对草酸二甲酯转化率的变化,确定草酸二甲酯的水解反应为连串反应。提出了包括氢离子对羰基氧的进攻、亲核试剂水分子与质子化酯的加成、质子转移、甲醇及质子的消除等草酸二甲酯的水解机理,其中,亲核取代反应是速率控制步骤。通过实验考察了温度、水酯比、搅拌转速和加入草酸等工艺参数对草酸二甲酯转化率及草酸收率的影响。结果表明,较高的反应温度与水酯比有利于草酸的生成。

1.2 草酸二甲酯加氢制乙醇酸甲酯及其衍生产品

在草酸二甲酯( DMO )加氢反应中,产物除乙二醇( EG )外,还包括乙醇酸甲酯( MG )、乙醇和1,2-丁二醇等,控制加氢历程可以高选择性地生成 MG。目前工业上MG生产的主要方法是氯乙酸水解法,该方法存在MG收率低、环境污染严重等问题,无法大规模生产。乙醇酸甲酯是最简单的一类醇酸酯,其用途包括水解制乙醇酸;合成全降解生物材料-聚乙醇酸;经空气催化氧化、羰化制丙二酸酯;氨解制甘氨酸,进而生产乙醛酸;氧化脱氢制乙醛酸酯,可用于生产香兰素等。

1.2.1 乙醇酸甲酯-乙醇酸-聚乙醇酸

乙醇酸又称羟基乙酸,主要用于皮革、清洗剂和化妆品等行业。目前有10多种生产方法,但大都伴随着腐蚀性强等弱点,主要生产方法有氯乙酸水解法、甲醛羰化酯化法、羟基乙腈水解法等。世界上生产乙醇酸的公司主要有美国杜邦公司、联合碳化物公司、日本丸和公司以及德国赫司特公司等。我国目前生产乙醇酸的技术主要为氰化法,原料剧毒,产品质量不高,不能满足未来市场的需求。黄光晓等在无外加催化剂的条件下对乙醇酸甲酯水解制备乙醇酸的反应动力学进行了研究,分别考察了搅拌转速、初始水酯的物质的量比和温度对反应速率的影响。基于均相模型,通过实验数据的回归得到了指前因子与活化能。通过范特霍夫方程估算得到该反应的标准反应焓约为 16.12kJ/ mol 。张辉辉等研究发现乙醇酸的溶解度随温度的降低而减小,且质量分数为80%的乙醇酸溶液的介稳区很宽,有利于釆用结晶的方法提纯乙醇酸。通过研究养晶时间、终点温度、晶种加入量、降温速度、晶种加入温度和搅拌速度等因素,得到纯度高于99%的乙醇酸晶体。

2014年5月,扬子石化联合上海石化研究院依托煤制乙二醇试验装置开发的煤制乙醇酸专有技术,产出70%乙醇酸优等品。上海浦景化工已建成5000 t/a 合成气制乙醇酸装置,乙醇酸晶体产品纯度高于99.6%,正处于技术工业化示范。上海华谊集团技术研究院正在进行该技术的百吨级中试试验。

聚乙醇酸(PGA)是有良好生物相容性、气体阻隔性、机械加工性的新型高分子材料,是以乙醇酸(酯)为原料的最直接的下游产品。PGA主要通过乙醇酸、乙醇酸酯、乙交酯等原料在催化剂作用下缩聚而得,最具工业价值的制备技术是乙醇酸(酯)的缩合聚合法和乙交酯的开环聚合法。吴羽公司于1995年在世界上率先开发了PGA工业生产技术,2002年在日本福岛县岩木市建成了100 t/a PGA工业试验装置。2008年吴羽与杜邦合作,在生产乙醇酸的美国西弗吉尼亚州杜邦工厂内投资1亿美元,建设了4000 t/a的PGA生产装置,构筑了从原料乙醇酸至PGA树脂的生产体系,并全方位推出各种用途与牌号的树脂产品。

1.2.2 乙醇酸甲酯-乙醇酸-乙交酯

乙交酯是乙醇酸的环二聚体,即两分子乙醇酸脱水缩合形成的环状物质。乙交酯的开环聚合是一种制备聚乙醇酸较为成熟的方法,此法可获得较高相对分子质量的聚乙醇酸产品。目前,国内外最成熟和应用最多的乙交酯的合成法主要是以乙醇酸为原料的缩聚-解聚法。杜锡光等利用工业乙醇酸为原料,经过溶剂萃取提纯至 70%后催化预聚再解聚制备出了收率为70%的乙交酯。吴清云等以乙醇酸(PGA)为原料,先预聚成低相对分子质量聚乙醇酸再解聚制备乙交酯。研究发现解聚升温速率对乙交酯的收率有重要影响,同时考察了各反应条件对乙交酯收率的影响。结果表明,在聚合温度 180 ℃、加入催化剂(Sb2O3 )质量分数为0.75% (以低聚物 PGA 质量计)、以 15 ℃ /min 的速率升至 290 ℃时有最佳解聚效果,粗产物乙交酯的收率高达 87. 5%,3 次重结晶后质量分数高于 99. 9%,收率为78. 0%。孙政等以乙醇酸甲酯为原料,通过熔融缩聚合成乙醇酸甲酯低聚物,然后将此低聚物解聚生成乙交酯。研究表明,在催化剂二氯化锡与乙醇酸甲酯质量比为0.4%、缩聚温度200℃、氮气流量150 mL/min、缩聚时间6 h、解聚温度为 240℃的条件下,粗乙交酯的收率为85. 6%,3次重结晶后纯度达到99. 95%。

1.3 草酸二甲酯加氢制乙醇

乙醇是一种重要的清洁能源,可以作为燃油替代品或者含氧添加剂使用,市场潜力巨大。CO羰基化合成草酸二甲酯、草酸二甲酯加氢制乙醇是近年来备受关注的乙醇合成新工艺,该工艺选择性高、反应条件温和、催化剂价廉易得。天津大学赵玉军采用Ni改性Cu/SiO2催化剂,在体积液时空速1.0 h −1 、压力2.5 MPa、 反应温度 280 ℃、 氢酯比200的反应条件下,DMO转化率达100%,乙醇选择性达90%。中国科学院山西煤炭化学研究所朱玉雷等发现750℃焙烧的Cu/ZrO2/Al2O3催化剂在反应温度270℃、反应压力4MPa、体积液时空速0.2h-1、氢酯比150的反应条件下稳定运行200h,乙醇收率高达97.4%,作者认为这是由于铜活性位与更多的Cu+,以及高温焙烧产生的ZrO2晶相和更多的酸性位协同作用的结果。中国科学院山西煤炭化学研究所陈建刚等采用Cu修饰Mo2C催化剂,在反应温度200℃、 反应压力2.5 MPa、 氢酯比200、 体积液时空速0.2 h −1的反应条件下,乙醇收率67.2%,实现了草酸二甲酯低温加氢合成乙醇。

2014年4月,天津大学和贵州鑫晨煤化工集团有限公司合作建设的千吨级黄磷尾气制乙二醇和乙醇中试装置通过中国石油和化学工业联合会组织的专家组现场考核验收。该项目利用同一装置及催化剂,仅改变操作条件,可分别高选择性地生产乙二醇和乙醇。通过加氢温度 200℃ 生产乙二醇、270℃ 生产乙醇的切换运行,实现同一套装置生产出乙二醇和乙醇两种不同的重要化工产品。

1.4 草酸二甲酯氨解制草酰胺

草酰胺用途中潜力最大的是用作缓效肥料,现有氮肥工业无法直接大规模合成缓效氮肥,速效氮肥加工成二次缓释肥无法满足现代农业发展的要求。草酰胺氮的利用率高达65&~80%,是尿素的2倍,草酰胺在水中溶解度只有0.016%,用草酰胺代替尿素作为氮肥施用,可大大减少氮肥的浪费和损失,以达到节约资源保护环境的目的。

草酰胺合成方法较多,包括HCN法、热分解法、CO偶联经草酸二甲酯氨解法,CO偶联经草酸二甲酯氨解法工艺具有原料简单易得、资源利用合理、能源消耗省等优点。CN102267921A、CN103242188A、CN103288666A分别公开了一种连续化草酰胺生产工艺。日本宇部兴产公司1981年建成600t/a由草酸二酯氨解制草酰胺工厂,为草酰胺生产找到方便而廉价的方法。国内中国科学院福建物质结构研究所、西南化工研究设计院有限公司已进行草酰胺连续化生产工艺的实验研究。

1.5 草酸二甲酯与苯酚酯交换反应制碳酸二苯酯

碳酸二苯酯(DPC)是一种低毒、无污染的重要有机碳酸酯,可用于合成聚碳酸酯、对羟基苯甲酸甲酯、单异氰酸酯等,广泛应用于塑料工业、合成农药、医药等领域。目前,碳酸二苯酯的合成方法主要有3种:光气法、酯交换法和氧化羰基化法。其中,苯酚与草酸二甲酯酯交换法合成 DPC因反应条件温和、原子利用率高和副产物易于分离等优点而成为研究的热点,天津大学马新宾课题组及中国科学院成都有机化学有限公司王公应课题组在此领域开展了大量工作。

中国是聚碳酸酯需求增长最快的国家,每年以8%~12%的速度增长。2016年,中国聚碳酸酯表观消费量约170万t。虽然中国聚碳酸酯产能近90万t/a,产量约60万t,但净进口量近110万t,自给率不足四成。随着我国聚碳酸酯行业的迅猛发展,市场对DPC的需求日益增大,以苯酚与DMO酯交换法合成DPC的发展前景广阔,通过深入研究催化剂作用机理、改进其制备方法、与其他催化剂复配等来提高其催化性能,以满足工业化要求。

1.6 草酸二甲酯脱羰制碳酸二甲酯

碳酸二甲酯可以代替卤代甲烷作甲基化试剂用于合成农药和医药中间体、抗氧剂、塑料加工稳定剂等,它也一种良好的溶剂,作为性能优良的溶剂具有与其他有机物相溶性好、微毒且蒸发速度快等优点。同时碳酸二甲酯也是锂离子电池的重要组成部分,含有 DMC 的锂离子电池具有较高的电容量。DMC作为汽油添加剂可以提高汽油的含氧量,提高燃烧效率。目前已有多种合成碳酸二甲酯的方法,例如通过光气和甲醇的合成方法、在气液相中的甲醇氧化羰基法、一氧化碳和甲醇的氧化合成法等,但是这些方法都有明显的缺点,可能造成环境污染或对原料的浪费。

上海师范大学张浩洋经过热力学计算表明草酸二甲酯脱羰基生成碳酸二甲酯的反应可行,在此基础上他们以碱金属碳酸盐作为活性组分,利用等体积浸渍法制备了一系列碳基催化剂,并用以催化草酸二甲酯脱羰生成碳酸二甲酯的反应,可以得到较高的产率,但催化剂稳定性较差。

2 基于乙二醇平台产品链分析

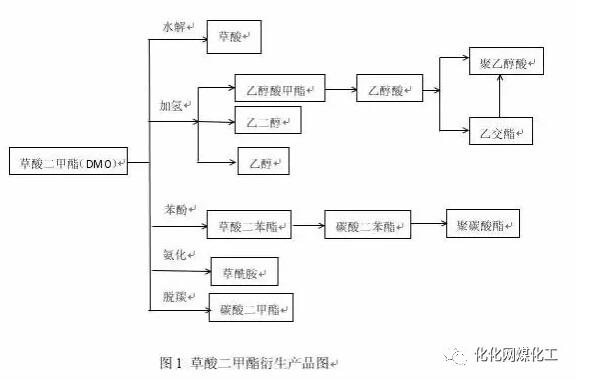

图2为乙二醇平台衍生产品图,从图中可以看出乙二醇衍生产品众多,为乙二醇下游产品开发提供了思路。下面从7个方面展开分析。

2.1 乙二醇-乙二醛-乙醛酸

2.1.1 乙二醇氧化制乙二醛

乙二醛是分子结构最简单的脂肪族二元醛,在纺织印染、建材、皮革、医药、农药、涂料以及环保等方面具有广泛的应用,主要应用于医药和纺织行业。乙二醛的工业生产方法主要有两种,即乙醛氧化法和乙二醇氧化法。乙二醇氧化法因工艺设备简单、环境友好、初产品浓度高、后处理容易、适于连续化生产等特点,而成为高品质乙二醛生产工艺的发展方向,上海华谊集团上硫化工利用此工艺建成2.8万t/a 40%低色度乙二醛生产装置并投产。国内乙二醛主要生产企业有上海华谊集团上硫化工有限公司(5.8万t/a)、江苏太仓广泽精细化工有限公司(5万t/a)、湖北罗田宏源药业科技股份有限公司(12万t/a),目前乙二醛国内产能已过剩,应积极拓展乙二醛新的应用领域,促进行业健康发展。

2.1.2 乙二醛制乙醛酸

乙醛酸分子内同时含有醛基和羧基的一种重要的精细化工产品和有机合成中间体,在食品添加剂、香料、医药、造纸、生物化学、光谱学研究、防腐缓蚀等领域具有广泛的用途。目前,乙醛酸的生产方法主要有乙二醛氧化法、草酸电解法以及乙醇酸酶催化氧化法等,其中乙二醛氧化法是最主要的生产方法。根据所用氧化剂的不同,乙二醛氧化法又可分为硝酸氧化法、空气或氧气氧化法以及双氧水氧化法等。乙二醇-乙二醛-乙醛酸系列化工产品的开发,提供了一种环境友好、无污染的乙醛酸生产方法。目前国内乙醛酸生产企业主要有江苏太仓广泽精细化工有限公司(3万t/a)、湖北罗田宏源药业科技股份有限公司(1万t/a)、沧州桑田化工(5000t/a)等。

2.2 乙二醇制乙二醇醚

乙二醇单醚系列产品是通用的绿色溶剂,由于其结构中含有醚键、羟基和不同的烷基,既可以溶解有机物、聚合物和天然高分子,又具有一定的水溶性,因此被广泛应用于工业溶剂、防冻液、表面活性剂等领域;乙二醇二醚系列产品是一类潜在的含氧醚类液体燃料,此类化合物具有较高的十六烷值和能量密度,与柴油互溶,性能稳定,可有效降低柴油机的排放。

乙二醇醚通常由环氧乙烷和相应的无水醇类催化反应制得,江苏德纳化学股份有限公司采用此工艺生产系列二元醇醚及酯产品,目前国内产能最大。鉴于环氧乙烷的生产成本、市场需求和运输等问题,以乙二醇为原料合成乙二醇醚,反应条件温和,危险性小,具有很大的潜在应用价值。北京低碳清洁能源研究所狄伟等申请的专利中提到,乙二醇与甲醇反应可以得到乙二醇单甲醚,该加氢反应条件温和,乙二醇单甲醚的选择性好,时空收率高。CN105585455A公开了一种连续醚化法制备乙二醇单甲醚的方法,采用乙二醇和甲醇为原料,在固定床反应装置上,在多相醚化催化剂作用下,连续制备高选择性的乙二醇单甲醚产品。CN105585459A公开了固定床连续醚化制备乙二醇二甲醚的方法,乙二醇转化率高于90%,乙二醇二甲醚选择性高于74%。高化学开发的乙二醇与甲醇反应制乙二醇甲醚和乙二醇二甲醚已完成实验室小试和万吨级中试方案设计。

2.3 乙二醇氨化制乙二胺及衍生物等精细化学品

乙二胺主要用于农药、医药和多种化学助剂的生产,世界年消耗约45万t。我国对乙二胺的消耗量以5%~10%的年增加量在迅速增长,2011年以前我国消耗的乙二胺主要依靠国外进口。乙二胺合成方法主要有二氯乙烷法、乙醇胺化法、环氧乙烷法、乙烯氨化法和二甘醇氨化法等,其中工业合成方法为二氯乙烷(EDC)法和乙醇胺法,但EDC 法存在产品质量差、设备腐蚀严重和三废排放量大等缺点。乙醇胺法以环氧乙烷为原料,该核心技术长期以来一直被国外少数公司掌握并垄断,拒绝向其他公司转让。2011年依托大连化物所研发的乙醇胺临氢氨化专利技术建设的1万t/a工业化装置在山东联盟成功投产并连续平稳运行,2015年该公司新建3万t/a工业化装置投产,乙二醇氨化制乙二胺目前尚无工业化报道。

从反应原理而言,乙二醇氨烷基化反应是制备乙二胺的最理想路线。张华良等采用负载型双组分复合金属氧化物NiO/CuO/Al2O3催化剂,确定了合成乙二胺的最佳工艺条件:催化剂活性组分 n(Ni)∶n(Cu) =3∶1、催化剂加入量3%、氨醇质量比4∶1、反应温度180 ℃、反应压力0. 6 MPa、反应时间4 h,乙二胺选择性达56. 7%,乙二醇转化率 68. 6%。CN101384542B 公开了一种乙二醇直接氨化制亚乙基胺和乙二胺的方法,乙二醇每个羟基被取代均经历羟基脱氢成醛、氨醛加成脱水为亚胺、亚胺加氢为胺的三步反应,其中脱氢和加氢为该反应的关键步骤。CN 105503613A公开了一种多羟基化合物直接氨化制备多元氨的方法,以载体负载的液相还原过渡金属为催化剂,实现了较温和条件下多羟基化合物的氨化反应,催化剂可回收利用。

2.4 乙二醇氨氧化制乙二腈

乙二腈是用于合成聚酰胺、医药、燃料的重要中间体,在已知方法中,在氧、硝酸盐和铜催化剂的作用下从氢氰酸合成乙二腈。乙二醇经过氧化、氨化、脱氢过程可以得到乙二腈,氧源为空气或氧气,氮源为氨气、氨水、尿素或铵盐,此过程绿色、环境友好。CN104945279A公开了一种二元醇氨氧化制备二元腈的方法,在高效多相催化剂作用下实现二元醇温和条件制备二元腈,具有氨氧化效率高、产品收率高、产物和催化剂易分离、催化剂易于重复使用等优点。

2.5 乙二醇与甲醛反应制1,3-二氧戊环

1,3-二氧戊环(二氧戊环)是锂电池电解液的关键材料和工程塑料聚甲醛(POM)的主要原料。传统的1,3-二氧戊环制备工艺,由多聚甲醛或浓缩甲醛与乙二醇反应制得,原料转化率低,大量未充分进行反应的物料从反应釜内排出,造成环境污染和原料浪费;产品副产物较多,粗产品精制路线繁琐,能耗大。

郭晓莹在二氧戊环产品精制方面的研究发现,氯化钠盐析-分子筛联合脱水法是最适宜的精制方法,在氯化钠的加料量为7.5%、分子筛和精制产品合适的加料比例为 1:1 时,产品纯度可达 99.9%,满足二氧戊环产品的质量要求。四川之江高新材料股份有限公司2016年成功解决了1,3-二氧戊环连续化生产的难题,产品纯度高达99.99%,得到下游锂电池企业的广泛认可。

2.6 乙二醇与二甲胺反应制四甲基乙二胺

N,N,N′,N′ -四甲基乙二胺(TMEDA)用于制备球状非离子型水凝胶,可以作为中等活性发泡催化剂,同时也是水处理剂、农药、医药的合成原料。TMEDA的合成方法一般有3种:①以甲酸、甲醛为甲基化试剂与乙二胺进行反应,对环境污染较大;② 利用过量的氢氧化钠和 1,2-二氯乙烷、二甲胺反应,这是目前国内相关企业生产 TMEDA 的主要工艺,废水处理和二甲胺回收成本过高;③以二甲胺为甲基化试剂与二氯乙烷反应,二甲胺与二氯乙烷反应是在N-丙基吗啉的存在下进行,反应副产物较多,同时生成氯化氢气体,对环境污染较大。使用二甲胺与乙二醇反应,原料易得,该工艺对环境友好,副产物只有N,N-二甲基乙醇胺,相对容易控制。张涛等采用铜镍基催化剂使二甲胺与乙二醇在氢气气氛下反应,在最佳的反应条件下,产率达到79.84%。

2.7 乙二醇与苯胺反应制吲哚

吲哚作为精细化学品是制备医药、农药、香料、染料、饲料添加剂的重要原料。20世纪90年代以前,工业上生产吲哚主要是采用从煤焦油中分离提纯吲哚及由邻甲苯胺和甲酸为原料的多步反应合成方法,存在生产步骤繁多、操作工艺复杂、吲哚生产成本高等不足。由苯胺和乙二醇合成吲哚是20世纪90年代中期由日本开发的一步合成吲哚的新方法,该方法不仅原料价格低廉、操作工艺简单,而且反应中没有对环境造成危害的无机盐等废弃物的生成,是众多吲哚合成方法中最为经济的一种,目前该工艺仅在日本实现了工业化。该方法的关键在于催化剂的研究,孙军明等报道的Cu/SiO2催化剂,吲哚收率达88%,但催化剂稳定性差。为克服这一缺点,石雷采用先负载助剂ZnO,再负载活性组分Cu的方法制备Cu/SiO2-ZnO催化剂,反应2h,吲哚收率为75%。魏成林采用先负载Cu后负载ZnO的方法,通过等体积浸渍、焙烧及原位还原制备Cu/SiO2-ZnO催化剂,发现在加入质量分数为1.0%ZnO助剂的条件下,吲哚收率可达91%。

3 结论

近几年来伴随着乙二醇产业化的快速推进,国内煤制乙二醇产能迅速增加,煤制乙二醇下游消费领域的单一性问题越来越突出,极大制约了煤制乙二醇行业的经济性和长远发展。以煤制乙二醇过程中的草酸二甲酯和乙二醇为平台化合物,分别制备乙醇酸、聚乙醇酸、乙醛酸、乙二醇醚、乙二胺/乙醇胺、吲哚等精细化工产品,为煤制乙二醇下游产品精细化多元化发展提供了新思路,通过乙二醇与企业现有产品之间有效衔接与深加工,实现现代煤化工与传统煤化工的深度融合,助力企业良性发展。