“CCSI、CCMI、KSY都是现代煤化工技术的重大创新和突破,使煤炭资源高效清洁利用,产品附加值大大提升。要通过技术创新不断总结完善,加快工业示范步伐。”2月中旬,中国石油和化学工业联合会会长李寿生在陕西考察调研时,对延长石油集团碳氢高效利用技术研究中心开发的这些新技术给予充分肯定。

2月上旬,国家能源局印发的《煤炭深加工产业示范“十三五”规划》,明确将煤提取煤焦油与制取合成气一体化(CCSI)产业项目作为低阶煤分质利用的新建示范项目,通过油品、天然气、化学品和电力的联产,实现煤炭使用价值和经济价值的最大化。

CCSI即煤提取煤焦油与制取合成气一体化技术,CCMI技术是煤提取煤焦油与制甲烷一体化,KSY即超大型粉煤流化床气化技术。它们到底有什么技术优势?为何能入围国家能源规划并得到行业的认可?为煤化工带来了哪些福音?记者进行了调查采访。

科技引领示范带动

“煤炭燃料原料化即依靠技术创新,将煤炭热解气化一体转化,先将煤炭高效转化成气(工业燃气或合成气)、液(低温煤焦油)产物,再做高附加值的油品、化工品或绿色发电及供热,构建新型的煤油电化热多联产,通过清洁工业燃气或合成气的后续加工利用,实现煤炭的高效清洁利用。”延长石油集团首席煤化工专家、碳氢高效利用技术研究中心主任李大鹏对记者说,煤热解/煤干馏技术可以实现煤炭分质分级利用,最大限度地兼顾煤炭的原料属性及燃料属性,但此前一些关键技术仍未攻克。国内已产业化的煤热解技术普遍存在焦油收率低、焦油与粉尘分离难、反应系统能源利用效率低、废气废水污染治理、半焦转化利用难、附加值不高等难题。

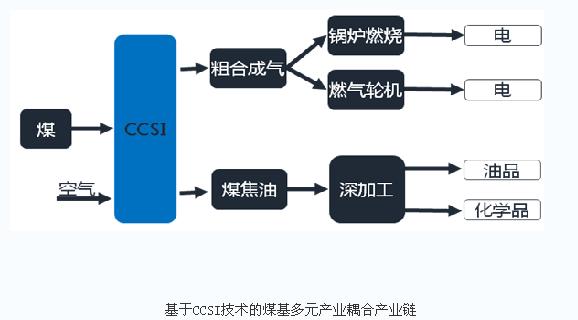

对此,延长石油碳氢利用研究中心在借鉴石油化工理念的基础上,自主开发的煤提取煤焦油与制取合成气一体化(CCSI)技术,以空气作为气化,可将粉煤一步法转化为高品质的中低温煤焦油和合成气,吨煤可产生煤焦油150千克及粗合成气约3500 Nm3。其中煤焦油收率超过15%,以煤价350元/吨计算,生产成本约为18.5美元/桶,深度转化后可转变为高附加值的精细化工产品或清洁燃料油品;合成气热值1200大卡/Nm3、有效气含量>35%,可直接作为燃煤锅炉的燃料,也可以经脱硫、除尘净化后作为燃气轮机的燃料进行发电。实现了煤炭资源利用率、转化效率和附加值的最大化,成为现代煤化工新的技术路线。

据介绍,该技术核心是在同一个反应器内完成煤的热解反应及半焦的气化反应,以空气与水蒸汽作为气化剂,煤粉在上端的热解区进行快速热解生成煤焦油、半焦末,半焦末返回到下端的气化区气化成合成气。由于反应器内独特的流化状态和温度梯度分布,加快热解反应产物的扩散速率、饱和不稳定自由基、减少焦油二次反应,焦油收率大幅提升;创新开发产物分离工艺和专用设备,解决热解油、气、尘的在线分离的世界性难题,将煤炭分质分级利用技术提升到更高水平。

2012年10月以来,延长石油碳氢中心经过两年小试研究,2014年又在冷态模拟试验装置上开车试验 38 次。2015年8月,万吨级CCSI技术工业试验装置在陕西兴平建成中交,该中心先后进行了5次投煤试验,装置累计实现了772小时连续稳定运行,获得了大量试验数据,为产业化奠定了坚实基础。

去年年底,中国石油和化学工业联合会组织的72小时现场考核标定,结果显示煤焦油收率达17.12%(格金干馏收率158%),能源转化效率高达82. 58%,合成气有效气(CO+H2+CH4+烃类)含量分别为35.11%(采用空气气化)、47.07%(采用30%富氧气化),各项指标均达到或超过设计指标。专家认为技术路线新颖,创新性强,能量和物料互补,将多工艺、多产业耦合集成,最大化提高能源转化效率、资源利用率和产物附加值,大幅降低能耗和废物排放,实现煤炭高效清洁转化,建议加快技术产业化开发推广应用。

石油和化学工业规划院总工程师李君发认为,CCSI技术将热解与气化过程有机结合在一起,设计理念先进,系统高度集成。原料粉煤几乎全部转化为合成气与煤焦油,既获得煤炭资源中所含的油品组分,也保证了半焦合理利用,将煤炭资源吃干榨尽,物尽其用。同时热解与气化耦合在一起,合成气潜热可以为粉煤热解提供部分能量,热能得到有效利用,减少高温合成气换热降温过程,提高能源转化效率。

据悉,CCSI技术已引起了国内煤化工、电力等行业的广泛关注,一些企业纷纷向延长石油伸出了合作之手。投煤量3600吨/天的 CCSI工业装置成套技术工艺包目前已编制完成,准备在陕西榆林建设工业化示范装置。同时开展CCMI、KSY技术攻关,CCMI技术试验已完成,投煤量5000吨/天的KSY技术工业化示范装置工艺包正在编制。

构建新型联产模式

李大鹏认为,由于煤炭的成分非常复杂,多分子聚合物结构的化学特征,决定了将其深度转化加工为综合附加值更高的精细化工产品,并按照煤、油、化、电、热一体化的发展理念进行整体布局。CCSI技术能够与制取液体燃料、化学品、发电等多产业跨界耦合集成,通过构建绿色清洁燃气发电与煤焦油深度加工转化新型煤油电化多联产模式,与传统的直接燃煤发电模式相比,实现了煤炭资源分质、分级与梯级利用,使系统内能量耦合、系统物料耦合、衍生产业链跨界耦合。

投煤量3600吨/天的CCSI工业装置煤焦油产品为18万吨/年,还可配套1个30万千瓦的亚临界机组或1个40万千瓦的燃气机组,形成集煤炭清洁高效转化—煤焦油深加工—绿色发电一体化的新型煤电油多联产模式。经过核算, CCSI所产生粗合成气、煤焦油的完全成本分别约为0.1222元/Nm3、929.9元/吨。以煤价350元/吨、电价0.36元/千瓦时计算,吨煤炭的终端收入可分别达到1600元和1800元左右。

煤焦油中含有丰富的芳烃资源,很多化工原料甚至不能直接通过石油化工获取而只能从煤焦油中提取。在CCSI技术开发过程中,延长石油碳氢中心根据低温煤焦油的性质特点和市场需求,创新地提出了“宜油则油、宜化则化、分级转化”的深加工理念,集成煤焦油综合加工利用成套技术的整体解决方案,即使在低油价的当下,竞争力也较强。

按照该方案,一是实现分级转化:将<230℃轻馏分油中含量高、易分离的酚类物质提取出来,将难转化的>360℃重馏分油(沥青质、胶质含量 高)进悬浮床高效转化,230℃-360℃的中间馏分油与脱酚的轻馏分油、轻组分油一起加工,不仅减少了酚类物质在加氢过程中的氢气消耗和废水产生量,还有效降低投资成本。二是实现产品附加值最大化:分离出的苯酚、甲酚产品价格较高,收益较好;悬浮床和固定床组合加工出来的液体产物具有芳潜高、热比重高、环烷烃组分高等特点,除了生产优质成品油,可进一步加工制芳烃、航空燃料、润滑油等产品,丰富产业链、提高附加值。

而CCSI装置产生的中低热值合成气,最佳利用途径就是发电。目前可采用两种联产模式,一是改造现有的亚临界火电燃煤锅炉,粗合成气作为燃煤锅炉的燃料进行发电,实现“以气代煤”,综合能效提高到42.29%;另一种是将粗合成气经脱硫、除尘等处理后,进燃气轮机燃烧发电,综合能效48.32%。

经中国华能集团清洁能源技术研究院有限公司测算,以采用CCSI技术改造300MW级亚临界燃煤机组为例,整个项目改造完成后,年产油化产品15万吨,发电量22.71~23.6亿千瓦时。与300MW级亚临界燃煤机组相比,供电效率由37~38%提高到41.93~42.29%、供电煤耗由323.26~331.99克标煤/千瓦时下降到307.4~318.89克标煤/千瓦时。而且经济效益“双丰收”,即每上网销售1千瓦时电的同时,获得煤焦油深加工产品收入0.45~0.47元,综合收入由10.23~10.51亿元/年增加到18.94~19.21亿元/年。

若将CCSI技术与燃气轮机发电相耦合,以新建3600吨/天CCSI装置和配套的GE公司9F型燃气发电机组为例,装置总投资约24亿元,年产油化产品15万吨,发电量30.43~32.63亿千瓦时。技术上超过了超超临界机组水平,也领先于当前的IGCC,供电效率高达50.6~54.4%、煤耗降至225.81~242.76克标煤/千瓦时。经济效益倍增:每上网销售1千瓦时电的同时,获得煤焦油深加工产品收入为0.32~0.35元,投资强度由15000元/千瓦下降到6000元/千瓦左右,煤炭增值率为416.08%~434.97%。

同样,煤提取煤焦油与制甲烷一体化(CCMI)技术,也是在一个反应器中完成热解、气化反应及部分甲烷化反应,一步法将煤转化成气、液两相产物,构建以生产天然气为主的新型煤油气多联产模式,1台5000吨/天CCMI装置(单套规模全球最大)可以配套1个年产约6亿方天然气的生产装置,同时可年产25万吨煤焦油用于深加工。与常规煤制天然气相比,该模式投资强度可降低35%以上,更易于大规模化生产,同时煤焦油经深加工后经济效益明显,可从中拿出部分利润补贴天然气,天然气生产成本控制在1元/方。

李大鹏表示,通过煤炭燃料原料化,将加快推进我国能源革命,促进煤炭加工与炼油、化工、发电、建材、供热等多产业深度耦合集成,形成新的能源化工产业集群。比如将20亿吨煤炭转变为清洁能源,可在石油、天然气、煤炭、新能源消费组成不变的情况下,清洁能源比例由17.9%上升到49.9%,完成能源结构优化调整;同时可产约3亿吨低成本的煤焦油,不仅有效弥补我国石油缺口、保障能源安全,还能大幅提升油品、化工品市场竞争力,增加经济效益。

组合技术治污减霾

近年来,我国空气污染程度日益恶化,尤其是每年进入冬季采暖季后,北方地区频现重度雾霾污染天气。有专家指出,这与现有的能源消费结构不无关系。我国使用了全世界一半的煤炭,而且近80%为直接燃烧,这是雾霾问题的第一相关要素。在我国已探明的化石能源储量中,煤炭约占94%,石油和天然气约占6%。虽然近年来煤炭在一次能源消费中的比重逐步降低,但基于我国的能源资源禀赋,在相当长的时期内煤炭在主体能源的地位不会变化。要减少燃煤产生的大气雾霾,唯一出路就是坚持煤炭清洁高效绿色转化。

李大鹏说,采用燃料原料化的新技术、新模式,可应用在煤炭消费的绝大部分领域,涉及的转化煤量预计30亿吨以上,如CCSI技术主要解决燃煤机组绿色发电和燃气机组商业化应用问题,CCMI技术解决了煤基天然气替代民用散烧煤问题,低成本、智能化的流化床气化(IFG)技术解决建材领域煤基燃气工业供热问题,KSY技术解决大型化工园区(煤化工项目)合成气原料集中供给、煤焦油综合利用等问题。通过这些技术创新“组合拳”,既极大提高了能源利用效率,又可从源头治污减排,实现绿色清洁燃气发电,将增加电力企业的盈利水平,实现经济效益和环境保护协同发展,从源头上解决雾霾顽疾。

据介绍,煤炭经过CCSI装置进行热解转化后,最大限度阻滞了煤炭分子中的有机硫、有机氮向气相中转移,相当于实现了燃烧前“脱硫脱硝”,与传统的直接燃煤发电方式相比,单位发电量的污染物的减排效果非常明显。比如硫元素以不同的化学形态存在于粗合成气、灰渣及煤焦油中,其中合成气中硫元素主要以H2S的形式存在;煤焦油中硫元素主要以噻吩官能团、缩合芳基硫化物及大分子硫醇的形式存在;而在灰渣中,硫元素要以非挥发性的无机硫化物形式存在。

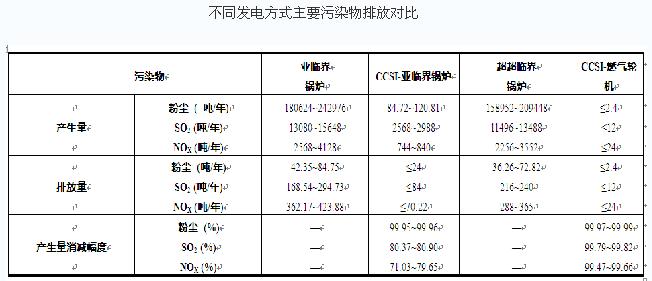

经测算, CCSI热解处理后粗合成气有效组分只有CO和H2,进锅炉燃烧后所产生的NOX浓度仅相当于燃煤烟气中的20%~25%。粗合成气进锅炉燃烧发电,烟气中的烟尘、SO2、NOX等污染物大幅降低,分别削减99.95%、80%、71%以上,进入燃机发电可直接达到超净环保排放标准。

此外,在煤炭燃烧过程释放出的更难治理的铅、汞、砷等重金属污染物,在高温条件下以固态化合物、单质的形式吸附在粗颗粒煤灰中。而CCSI技术的分级转化,煤炭中的重金属主要以有机络合物及凝聚态的形式分别存在于煤焦油与灰渣中。由于热解温度只有550~600℃,迁移至气相中的重金属比例非常小,燃烧烟气中颗粒物浓度非常低。

具有多项专利支撑的IFG技术也是以空气做气化剂,以末煤为原料生产工业燃气,单套气化炉每天处理煤量从几百吨到3000吨均可。相比其它气化技术,省去空分系统,不仅降低投资和操作难度,还节省了人工和能耗。可采用该技术生产低成本的工业燃气,再以气代煤进入工业窑炉、中小型工业锅炉中燃烧供热。与直接燃煤相比,基本解决了烟尘等细颗粒物,大幅减少SO2、NOX的排放量,有效缓解环保压力。

专家观点:

中国石油和化学工业联合会副秘书长兼科技装备部部长胡迁林:这些技术无一不是通过创新推动煤炭资源高效转化,将产生能源消费革命,引领产业健康发展。可促进煤化工与炼油、发电、供热等多产业深度耦合集成,形成新的化工产业集群,大幅提升油品、化工品等终端产品竞争力,增加经济效益,提升能产业整体水平。可以预见,未来这些新技术将在发电、煤基天然气民用、煤焦油综合利用等领域获得应用。

石油和化学工业规划院总工程师李君发:CCSI技术充分利用煤炭资源中的原有组成和化学结构,最大限度地提取煤中具有高附加值的富氢液体产品,实现煤炭洁净高效综合利用,可显著提高加工利用过程中的经济效益和环保效益,实现了煤炭资源由目前单一转化利用向热解气化耦合多联产转变,可极大地推进国内煤炭资源深层次利用与高效清洁转化,为国内煤化工产业发展做出了重要贡献。应用前景十分广阔,与现有甲烷化技术相结合,可联产油品及天然气,与现有煤制气比较具有良好的经济性和环境效益;与现有F-T合成技术相结合,可实现两段出油,降低投资,提高油品收率和能源转化效率;与现有燃煤电厂结合,在实现电厂燃气化发电的同时,副产大量的油品组分,有利于提高电厂经济效益。

中国石化联合会煤化工专委会专家、陕西省化工学会名誉理事长贺永德:目前我国热解和气化技术都比较成熟,但CCSI技术将二者有机结合为一体是最大的亮点,实现了煤炭资源高效转化。尤其是首创的三段式煤焦油与气化一体化反应器,针对中间过渡段物料输送及温度难以控制,停留时间长焦油分解收率降低等技术难题,延长石油实现智能化精准控制温度场、流化场,使物料互供、能量互补及反应器内热量自平衡,同时物料循环均匀,工艺流程短,气固、液固分离效率高。建议采用富氧甚至纯氧气化,增加操作压力,更好地与化工和发电配套。

陕西省决策咨询委员会委员胡海峰:榆林地区的煤炭非常适合热解,既得到了半焦(兰炭),又可提取煤焦油后联产油品。但目前业内为了拿焦油而大量新建热解项目,导致兰炭产能大幅增长并过剩,实不可取。同时焦油收率低、焦油与粉尘分离难等技术问题还未有效解决。CCSI技术主要创新点是利用了大量的难以利用的粉煤,也解决了粉焦出路问题,同时焦油收率和能源转化效率较高,与燃煤电厂结合后经济性和环保性优势明显。