一、今非昔比的聚氯乙烯及上下游产业

2008年后,中国聚氯乙烯的产能由1500万吨剧增到目前的2600多万吨,跃居世界第一。随着聚氯乙烯产能的急剧增长,聚氯乙烯生产模式发生四大转变,一是由分散向集中转变;二是由高耗能高污染向高技术节能环保转变;三是由东部资源贫乏、环境风险高的地区向西部资源集中、能源富集的地区转变;四是由单一生产模式向循环产业模式转变,并且引进吸收和消化了世界上高端的技术资源。使得聚氯乙烯行业真正意义上实现了循环产业和清洁生产的目的。同时,全面拉动了上下游产业的健康快速发展。

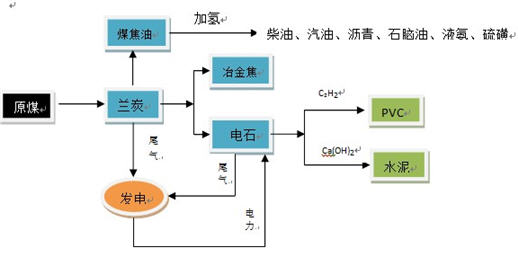

以上转变,聚氯乙烯行业得到飞跃发展的同时,也对聚氯乙烯企业进行着激烈的洗牌,部分电石法聚氯乙烯企业在这次洗牌当中走出了一条可持续发展的道路,它的规模化产业化发展,在很短的几年内,带动了上游兰炭、电石产业的发展壮大,让兰炭、电石产业走出了困境,60万吨/年高出油率兰炭炉也在它的影响下应运而生,特别是陕西陕北地区的优质煤生产兰炭可以替代冶金焦。同时,诞生了兰炭行业的标准,也为煤炭的直接转化打好了基础。在此期间,电石行业也发生着巨大变化,由从前的12500KVA及以下的开放式电石炉发展到现在的30000KVA及以上的大型密闭电石炉。从而,彻底解决了传统的高耗能、高污染、高安全风险的电石生产问题。与此同时,形成了煤—焦—电—电石一体化的循环经济产业链。电石水解产生的废渣(主要成分Ca(0H)2)直接用来生产水泥,大大降低了水泥生产能耗,同时减排了大量的CO2。据统计,一个100万吨级聚氯乙烯配套水泥项目,每年可节约标准煤8万吨、减排CO2130万吨,全国如果按1500万吨聚氯乙烯规模的废渣生产水泥计算,可生产生态型水泥3000万吨,每年可节约标准煤96万吨,减排CO21950万吨,对环境的贡献非常大。

二、煤制烯烃PVC路线会否更替电石法PVC

我国是一个相对富煤、贫油、少气的国家,目前探明煤炭储量约2000亿吨,按照目前的发展速度大约可使用80年左右,煤炭价格下降极大的推动了煤制烯烃的发展。预计2015年,国内煤制烯烃将超过1600万吨,与进口烯烃价格相比有一定优势。但是,煤制烯烃的能耗指标居高不下,水资源消耗大,如果在西部大力发展煤制烯烃,将对资源、能源的消耗产生巨大影响,也会对黄河和长江上游流域的水源有很大影响。

目前,以煤—烯烃—二氯乙烷十乙炔—氯乙烯—聚氯乙烯的工艺路线(姜钟法)已经打通,5000吨/年工业化装置在德州实华投入运行,但转化率仍然较低,要在较短的时期内实现工业化生产还面临较大挑战,况且煤制烯烃目前的成本优势能持续多久,还有待观望。电石法聚氯乙烯经过几十年的发展,形成了煤—焦—电—电石—聚氯乙烯—水泥较为科学的、成熟的循环经济产业链,能耗指标还在不断下降,整个流程煤炭消耗量在6吨左右,与其它工艺相比较为先进。

虽然,电石法聚氯乙烯的技术得到了空前发展,但汞触媒的使用仍然是制约行业可持续发展的最大障碍。目前,摆在我们面前最重要的任务就是努力降低汞触媒的使用量,进一步完善汞密闭循环及回收装置以减少汞的流失量。同时,要加大无汞触媒的研发,逐步实现无汞化。另外,随着科学技术的进步,人们对新技术的探索意识不断增强,电石法聚氯乙烯也会有新的突破和发展。如果完全用姜钟发聚氯乙烯替代电石法聚氯乙烯,势必会造成上游电石行业的大面积萎缩,下游水泥行业也必将走回头路。因此,要审慎对待姜钟发替代电石法聚氯乙烯的更替。

三、积极探索煤制烯烃与PVC联姻发展

随着国家汞公约鉴定时间的临近,我们必须以时不我待的精神状态,认真对待行业的可持续发展。要全面推行低汞触媒的应用是当前的首要任务。把完善汞密闭循环及回收装置减少汞的流失量作为一项头等大事。由相关协会牵头,全行业加大投入力度,加快无汞触媒的研发进度,早日实现无汞化。同时,在陕西、内蒙、宁夏等地区,建立姜钟法生产聚氯乙烯示范项目,加快项目推进,待工艺成熟后全面推广,把上游聚氯乙烯行业延伸到煤制烯烃行业,形成PVC 生产由过去的石油法、电石法两种工艺路线向石油、电石和烯烃法三种工艺路线并存的状态,以利相互补充,便于市场选择。

另外,从聚氯乙烯行业产能严重过剩角度来看,一是政府必须出台相关政策和标准,建立有效的退出机制,逐步关闭规模优势差、能耗指标高、工艺技术低、安全条件落后的企业,解决目前产能过剩的突出矛盾;二是制定详细的触媒生产标准,培育一批规范化运作的生产汞触媒企业,有效降低汞的消耗;三是提高聚氯乙烯下游加工门槛,使聚氯乙烯走向高端化,从而进一步提高企业的竞争力,为聚氯乙烯行业的转型升级和可持续发展奠定基础。

我国是一个相对富煤、贫油、少气的国家,目前探明煤炭储量约2000亿吨,按照目前的发展速度大约可使用80年左右,煤炭价格下降极大的推动了煤制烯烃的发展。预计2015年,国内煤制烯烃将超过1600万吨,与进口烯烃价格相比有一定优势。但是,煤制烯烃的能耗指标居高不下,水资源消耗大,如果在西部大力发展煤制烯烃,将对资源、能源的消耗产生巨大影响,也会对黄河和长江上游流域的水源有很大影响。

目前,以煤—烯烃—二氯乙烷十乙炔—氯乙烯—聚氯乙烯的工艺路线(姜钟法)已经打通,5000吨/年工业化装置在德州实华投入运行,但转化率仍然较低,要在较短的时期内实现工业化生产还面临较大挑战,况且煤制烯烃目前的成本优势能持续多久,还有待观望。电石法聚氯乙烯经过几十年的发展,形成了煤—焦—电—电石—聚氯乙烯—水泥较为科学的、成熟的循环经济产业链,能耗指标还在不断下降,整个流程煤炭消耗量在6吨左右,与其它工艺相比较为先进。

虽然,电石法聚氯乙烯的技术得到了空前发展,但汞触媒的使用仍然是制约行业可持续发展的最大障碍。目前,摆在我们面前最重要的任务就是努力降低汞触媒的使用量,进一步完善汞密闭循环及回收装置以减少汞的流失量。同时,要加大无汞触媒的研发,逐步实现无汞化。另外,随着科学技术的进步,人们对新技术的探索意识不断增强,电石法聚氯乙烯也会有新的突破和发展。如果完全用姜钟发聚氯乙烯替代电石法聚氯乙烯,势必会造成上游电石行业的大面积萎缩,下游水泥行业也必将走回头路。因此,要审慎对待姜钟发替代电石法聚氯乙烯的更替。

三、积极探索煤制烯烃与PVC联姻发展

随着国家汞公约鉴定时间的临近,我们必须以时不我待的精神状态,认真对待行业的可持续发展。要全面推行低汞触媒的应用是当前的首要任务。把完善汞密闭循环及回收装置减少汞的流失量作为一项头等大事。由相关协会牵头,全行业加大投入力度,加快无汞触媒的研发进度,早日实现无汞化。同时,在陕西、内蒙、宁夏等地区,建立姜钟法生产聚氯乙烯示范项目,加快项目推进,待工艺成熟后全面推广,把上游聚氯乙烯行业延伸到煤制烯烃行业,形成PVC 生产由过去的石油法、电石法两种工艺路线向石油、电石和烯烃法三种工艺路线并存的状态,以利相互补充,便于市场选择。

另外,从聚氯乙烯行业产能严重过剩角度来看,一是政府必须出台相关政策和标准,建立有效的退出机制,逐步关闭规模优势差、能耗指标高、工艺技术低、安全条件落后的企业,解决目前产能过剩的突出矛盾;二是制定详细的触媒生产标准,培育一批规范化运作的生产汞触媒企业,有效降低汞的消耗;三是提高聚氯乙烯下游加工门槛,使聚氯乙烯走向高端化,从而进一步提高企业的竞争力,为聚氯乙烯行业的转型升级和可持续发展奠定基础。