首页 >> >> 推荐技术 >> 尿素技术

首页 >> >> 推荐技术 >> 尿素技术 新会员:

ytebara

新会员:

ytebara

水溶液全循环工艺虽然是上世纪60年代的技术,国外早已淘汰,但由于我国对尿素工艺的研究和开发,均以此工艺为主,因此在工艺设计、设备制造、操作技术和生产管理方面积累了丰富的经验。此工艺在中国从1966年到2008年经历了42年的生产和技改,已创出汽耗为1100 kg的水平。进一步回收热能,使汽耗降到900 kg的工艺也将出现。因此中国式的改良型水溶液全循环法尿素新工艺即将诞生,她大大不同于60年代传统的预分离工艺。

水溶液全循环工艺在中国的应用和创新开发,可以得出以下两个结论。

(1)对水溶液全循环法尿素装置进行技术改造,技改投资不多(只有用高压圈改造的1/5~1/6),但可扩大生产能力1~2倍。有实例原110kt/a中型装置可达到260kt/a,原60kt/a小尿素装置可达到180~200kt/a。新设计的200kt/a预蒸馏工艺尿素装置,只增加了预分离器,产量已达250kt/a,如液氨供应充足,可达300kt/a,这是其他工艺装置永远不能媲美的。

(2)笔者从1986年至今一直从事小尿素装置的技术开发工作,结合在中型装置工作28年的经验,以及研究、设计部门和众多生产厂的共同实践,开发出具有中国特色的水溶液全循环工艺。目前第一步汽耗已降至1050kg,再进一步开发中压段热能回收技术,汽耗可降至900kg以下。

改造水溶液全循环工艺装置,技改投资低,增产幅度大,汽耗下降显著,与目前引进的NH3汽提装置或用高压圈改造的装置相比,水溶液全循环工艺装置的尿素因生产成本低更具有市场竞争力。

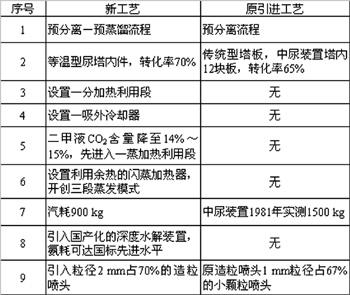

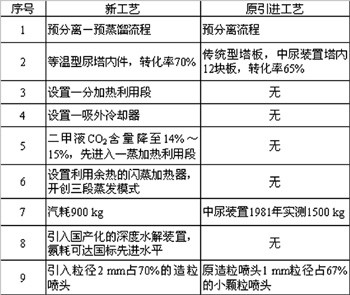

积44年水溶液全循环工艺装置的运行经验,并在生产、研究、设计单位不断创新的节能技改技术基础上,笔者结合长期服务于该工艺的经验,如从1958年实习于南化厂中试装置起,一直致力于尿素的生产、管理与开发,至今已有50年。中国尿素工业化生产及水溶液全循环工艺技术的开发,笔者是见证人与参与者。笔者充分发掘该工艺装置增产节能的潜力而开发的新工艺,可以说已成为中国式的节资节能水溶液全循环法新工艺。表1为新工艺与原引进工艺的对比。